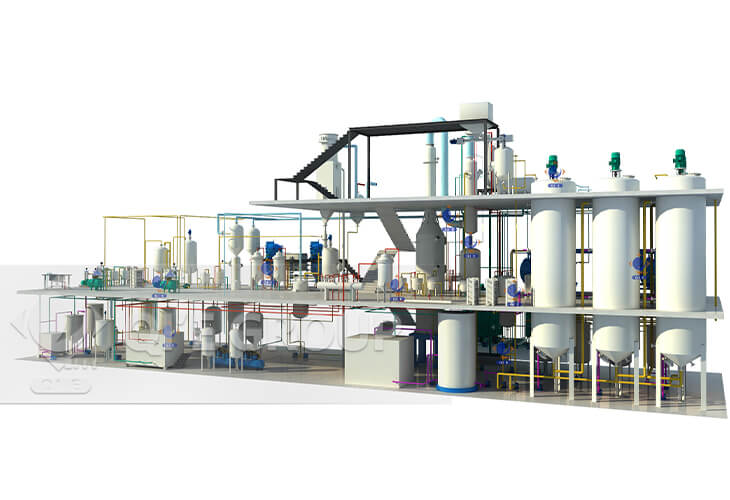

Процесс производства соевого масла представляет собой сложную и технологически насыщенную цепочку, требующую высокой точности на каждом этапе — от очистки и подготовки бобов до упаковки готовой продукции. Благодаря использованию современных оборудования и инновационных методов, наша компания достигает не только максимальной эффективности, но и подтверждает свои обязательства в области устойчивого развития и бережного отношения к ресурсам.

Процесс начинается с тщательной подготовки и очистки соевых бобов — удаляются примеси и вредоносные элементы, что обеспечивает качество сырья. Далее используются современные среднеразмерные винтовые пресс-машины, которые позволяют максимально эффективно извлекать масло, снижая при этом потери и энергозатраты.

После прессования масло подвергается фильтрации и дистилляции на оборудовании, подобном фракционной перегонке нефти, что обеспечивает высокую степень очистки продукта и стабильность его свойств. Благодаря этому этапу, уровень примесей снижается более чем на 98%, что подтверждается регулярными аналитическими проверками.

В компании внедрена система интеллектуального контроля качества, позволяющая отслеживать ключевые параметры продукта в режиме реального времени, что способствует снижению брака на 15% и повышению производительности линий переработки на 22%.

Так, в 2023 году объем производства соевого масла достиг 12 500 тонн с минимальными отходами и энергопотреблением.

Одним из важных аспектов нашей деятельности является оптимальное использование побочных продуктов, получаемых при переработке соевых бобов. Соевый шрот и лецитин (яичный фосфолипид) являются ценными ресурсами, которые мы широко применяем в различных отраслях:

| Побочный продукт | Область применения | Экологический эффект |

|---|---|---|

| Соевый шрот | Корм для животноводства, удобрения | Снижение отходов, улучшение почв |

| Лецитин (яичный фосфолипид) | Пищевая промышленность, косметика, фармацевтика | Рациональное использование ресурсов, снижение химической нагрузки |

Благодаря комплексному подходу к переработке, отходы сокращаются более чем на 35% по сравнению с традиционными технологиями, что существенно уменьшает нагрузку на окружающую среду и формирует устойчивую бизнес-модель.

Компания применяет многоступенчатый контроль качества на всех стадиях производства. Отбор проб происходит не реже трех раз в смену, а применяемые методики и оборудование соответствуют международным стандартам ISO и HACCP. Такой подход обеспечивает стабильные высокие показатели качества, которым доверяют клиенты по всему миру.

В совокупности с экологической ответственностью и инновационными технологиями, это создаёт прочную основу для долгосрочного сотрудничества и реализации амбициозных целей устойчивого развития.